Forschen an der THD

Innovativ & Lebendig

Die Technische Hochschule Deggendorf betreibt gemeinsam mit der Hochschule für angewandte Wissenschaften in Ansbach, der Stadt Weißenburg und dem Landkreis Weißenburg-Gunzenhausen den kunststoffcampus bayern. Im Fokus dieser Kooperation steht die Vernetzung mit der Industrie, die Erarbeitung und Durchführung von maßgeschneiderten Lehrangeboten sowie die Betreuung von Forschungs- und Entwicklungsaufträgen. Am Technologiezentrum wird in Forschungsprojekten wissenschaftliches Know-How mit den Anforderungen der industriellen Wertschöpfungskette verknüpft. Hierzu entwickeln wir mit unseren Partnern gemeinsam Strategien und bieten bei der Wahl der Fördermöglichkeiten jederzeit Unterstützung. Bei der Lösung von werkstoffbezogenen Fragestellungen oder in der Bauteilprüfung steht eine hochwertige Geräteausstattung zur gemeinsamen Nutzung zur Verfügung. Das Studienzentrum setzt seine Schwerpunkte in der akademischen Aus- und Weiterbildung, den berufsbegleitenden Bachelorstudiengängen und der Möglichkeit durch modulare Studienangebote oder Seminare einzelne Zertifikatsabschlüsse zu erlangen.

Über das Technologiezentrum Weißenburg

Das Technologiezentrum (TZ) Weißenburg ist ein Technologie Campus der Technischen Hochschule Deggendorf und bildet in Kooperation mit der Hochschule Ansbach das Technologie- und Studienzentrum (TSZ) Weißenburg. Neben der regionalen kunststoffverarbeitenden Industrie und Bildungseinrichtungen ist das TSZ Weißenburg Teil des vom Landkreis Weißenburg-Gunzenhausen und der Stadt Weißenburg i. Bay. eingerichteten Kunststoffcampus Bayern.

Das TZ Weißenburg treibt die wissenschaftlich-technische

Entwicklung von

• Herstellungsverfahren,

• Bauteil- und Systemprüfung,

• Funktions- und Strukturintegration,

• Verifikation und Validation

mit Schwerpunkt auf die Kunststoff– und Kunststoffverbundtechnik voran.

Das TZ Weißenburg will langfristig eine führende Rolle in der Forschung und Entwicklung sowie als Dienstleister für die kunststoffverarbeitende regionale und überregionale Industrie einnehmen.

Der Kunststoffcampus-Bayern ruft zur Zusammenarbeit der Technischen Hochschule (TH) Deggendorf und der Hochschule (HS) Ansbach im TSZ Weißenburg auf, um Synergien zu erzeugen und nach außen ein einheitliches Erscheinungsbild zu vermitteln. Er bündelt Forschungs- und Entwicklungsaktivitäten der kooperierenden TH Deggendorf sowie Studien- und berufliche Weiterbildungsmöglichkeiten der kooperierenden HS Ansbach, der IHK-Mittelfranken und der Fachschule Weißenburg für Kunststofftechnik und Faserverbundtechnologie unter einem Dach.

Neben dem Technologiezentrum Weißenburg ist auch der Technologiecampus (TC) Hutthurm der TH Deggendorf ein tragendes Element des KCB. Der TC Hutthurm kooperiert mit Forschungs- und Entwicklungsthemen zur Ressourceneffizienz durch Prozessentwicklung, Leichtbau und Materialforschung. Das in Treuchtlingen in unmittelbarer Nähe zu Weißenburg ansässige Unternehmen k3-works, ein eigenständiges Tochterunternehmen der Alfmeier Präzision SE, führt Umwelt- und Lebensdauertests in eigens am KCB gemieteten Labor- und Büroflächen durch.

Der Förderverein des Kunststoffcampus Bayern e.V. fördert und entwickelt den Betrieb des KCB; der Verein schafft und pflegt zusätzliche Kontakte zwischen Wissenschaft, Wirtschaft und Öffentlichkeit insbesondere im Landkreis Gunzenhausen-Weißenburg sowie in der Stadt Weißenburg. Der Vereinsvorsitzende ist Dr. Simon Amesöder, (RF Plast GmbH, Gunzenhausen), der stellvertretende Vorsitzende ist Dr. Karl-Friedrich Ossberger, (Ossberger GmbH & Co. KG, Weißenburg).

Bildnachweis: Roland Platz, Kunststoffcampus Bayern Weißenburg

Im September 2019 und im März 2021 nahmen die beiden neu an die TH Deggendorf berufenen Professoren Dmitry Rychkov und Roland Platz ihre Arbeit als wissenschaftliche Leiter am TZ in Weißenburg auf. Prof. Rychkov vertritt das Lehrgebiet „Nachhaltige Kunststofftechnik“; seine Schwerpunkte liegen in funktionsintegrierten und funktionserweiternden Werkstoffen. Beispiele sind elektroaktive Polymerfolien, elektr. Isolationsmaterialien/ Compounds, Aktuatoren, Sensoren. Ferner engagiert sich Prof. Rychkov für die Kreislaufwirtschaft in der Kunststoffindustrie. Prof. Platz vertritt das Lehrgebiet „Bewegungsdynamik und Konstruktion“; sein Schwerpunkt liegt in der Zustandskontrolle strukturdynamischer Systeme. Beispiele sind die Identifikation und Simulation der Belastungsspektren lasttragender Systeme wie z. B. für Rahmen- und Lagerstrukturen, Feder-Dämpfer-Systeme im Maschinenbau, Tragwerksstrukturen im Bauingenieurwesen, die Schwingungs-, Stabilitäts- und Lastumleitungskontrolle eben solcher Systeme sowie die Bewertung von Daten- und Modellunsicherheit.

Gemeinsam fokussieren sich die beiden Arbeitsgruppen auf die Weiterentwicklung von Herstellungsverfahren, Strukturintegration sowie Verifikation und Validation in der frühen Entwicklungsphase von Kunststoffbauteilen und -systemen. Daraus leitet sich ein breites Angebot von Dienstleistungen ab.

Um die Anliegen und Interessen des kunststoffcampus bayern bestmöglich nach außen zu tragen und zu unterstützen, wurde im Februar 2015 ein Förderverein auf Initiative des Landkreises sowie den Unternehmern Dr. Simon Amesöder, Gunzenhausen, und Dr. Karl-Friedrich Ossberger, Weißenburg, aus der Taufe gehoben.

Der Zweck des Vereins besteht in der Förderung der Entwicklung und des Betriebs des „kunststoffcampus bayern - Technologie- und Studienzentrum", welcher bekanntlich am 27. März 2015 offiziell eingeweiht wurde.

Ziel des Vereins ist es, Mittel zur Förderung von Wissenschaft und Forschung, der Berufsbildung und der akademischen Aus- und Weiterbildung zu generieren. Dies soll u.a. durch die Schaffung eines Dialogklimas zwischen Wissenschaft und Wirtschaft, durch die finanzielle Unterstützung und Durchführung wissenschaftlicher Veranstaltungen sowie durch die Initiierung und den Ausbau von Kontakten zu relevanten Einrichtungen auch außerhalb der Region Altmühlfranken realisiert werden.

Um die Anliegen und Interessen des Projekts kunststoffcampus bayern bestmöglich nach außen zu tragen und zu unterstützen, wurde im Februar 2015 ein Förderverein aus der Taufe gehoben.

Alle natürlichen oder juristischen Personen, die sich mit den Zielen des kunststoffcampus bayern identifizieren, sind als neue Mitglieder herzlich willkommen.

Zusammensetzung des Vereins:

Vorsitzender: Dr. Simon Amesöder, RF Plast GmbH

Stellvertretender Vorsitzender: Dr. Karl-Friedrich Ossberger, Ossberger GmbH + Co KG.

Schatzmeister: Rudolf Dürr, SWR Dürr Albrecht Körzendörfer Partnerschaft

Schriftführerin: Sabine Unterlandstaettner, Zukunftsinitiative altmühlfranken

Weitere Vorstandsmitglieder:

- Andre Baumann, Verpa Folie Gunzenhausen GmbH

- Andreas Gebhardt, SMA Holding GmbH

- Harald Höglmeier, HP-T Höglmeier Polymer-Tech GmbH & Co. KG

- Michael Meyer, m3profile GmbH Kunststoffverarbeitung

- Klaus Rößler, Schnitzer Group GmbH & Co. KG

Für weitere Informationen und Mitglieder des Fördervereins stehen folgende Links zur Verfügung:

https://www.kunststoffcampus-bayern.de/foerderverein/

https://www.kunststoffcampus-bayern.de/mitglieder-des-foerdervereins/

Ausstattung

In der Kunststoffverarbeitung ist zunächst die Aufbereitung notwendig, um aus dem Kunststoffrohstoff eine verarbeitbare Kunststoffmasse herzustellen, z. B. Zerkleinern (Granulieren, Mahlen) sowie Mischen im festen und im plastischen Zustand. Zuschlagstoffe aus Additiven und Füllstoffen werden i. d. R. bis zu 50% dem Kunststoff zugegeben mit dem Ziel, diese möglichst homogen in der Masse zu verteilen und die gewünschten mechanische, thermische, chemischen und elektrischen Eigenschaften in den Kunststoffprodukten zu realisieren. Beim Plastifizieren wird die trocken vorgemischte Kunststoffmasse aufgeschmolzen und während Knetens über Ein- oder Mehrfachschneckensysteme weiter homogenisiert. Nach der Aufbereitung werden Kunststoffprodukte i.d.R. in hohen Stückzahlen über klassische Herstellungsverfahren wie Formpressen, Spritzgießen und Blasformen, sowie Extrudieren, Schäumen, Kalandrieren, Rotationsformen, usw. zu Bauteilen, Folien, Schäumen, Isolierungen, Verpackungen etc. weiterverarbeitet. Die am häufigsten in den klassischen Verfahren zu Produkten verarbeitete Kunststoffe sind Thermoplaste aus Kohlenwasserstoffverbindungen wie Polyethylen (PE), Polypropylen (PP), Polyvinylchloride (PVC) und Polyethylen-Terephthalat (PET).

2K-Spritzgießmaschine Zweischneckenextruder Plasmaanlage

2K-Spritzgießmaschine KM CXL 130-750/380

Zweischneckenextruder KM ZE 25Ax45D

Miniextruderlinie EXS-AN-0100

Feuchtemessgerät Aquatrac-3e

Strahlmaschine

Arburg Trockner Thermolift 100-3

Mobiler Trockner Simar KTX120-102

Laserschneidmaschine

Plasmaanlage Plasma Coat PCU3D

Additive Fertigungsverfahren bzw. Kunststoffschmelzschichtverfahren gewinnen in der Kunststoffverarbeitung gegenüber den klassischen Herstellungsverfahren seit den 1990er Jahren zunehmend und weltweit an Bedeutung unter dem Begriff Fused Depostion Modeling (FDM). Gegenüber den klassischen Verfahren erlaubt FDM generell die individuelle Maßfertigung, hohe Flexibilität in der Formgebung und geringe Produktionskosten ohne nennenswerte Einschränkungen bei der Herstellung komplexer geometrischer Formen thermoplastischer Kunststoffprodukte. Niedrige Stückzahlen individualisierter Produkte können wirtschaftlich hergestellt werden. Schließlich ermöglicht FDM die Kombination mit Zuschlagstoffen aus Additiven und Füllstoffen für die Funktionsintegration von erweiterten mechanischen, thermischen, chemischen und elektrischen Eigenschaften, z. B. mit Aluminiumoxid, Glasfaser, Eisenpartikel, Flugasche/Rußpartikel und Kohlenstofffasern oder Kohlenstoffnanoröhrchen.

Additive Fertigungsverfahren bzw. Kunststoffschmelzschichtverfahren gewinnen in der Kunststoffverarbeitung gegenüber den klassischen Herstellungsverfahren seit den 1990er Jahren zunehmend und weltweit an Bedeutung unter dem Begriff Fused Depostion Modeling (FDM). Gegenüber den klassischen Verfahren erlaubt FDM generell die individuelle Maßfertigung, hohe Flexibilität in der Formgebung und geringe Produktionskosten ohne nennenswerte Einschränkungen bei der Herstellung komplexer geometrischer Formen thermoplastischer Kunststoffprodukte. Niedrige Stückzahlen individualisierter Produkte können wirtschaftlich hergestellt werden. Schließlich ermöglicht FDM die Kombination mit Zuschlagstoffen aus Additiven und Füllstoffen für die Funktionsintegration von erweiterten mechanischen, thermischen, chemischen und elektrischen Eigenschaften, z. B. mit Aluminiumoxid, Glasfaser, Eisenpartikel, Flugasche/Rußpartikel und Kohlenstofffasern oder Kohlenstoffnanoröhrchen.

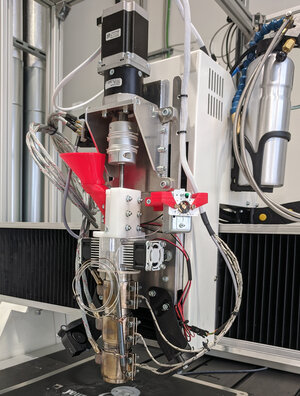

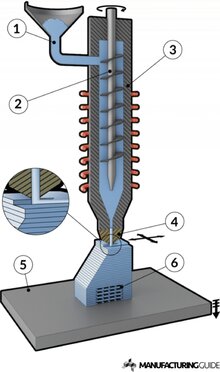

Das Fused Granular Fabrication (FGF) Verfahren ist ein spezielles FDM-Verfahren, das ohne die Herstellung von Filamenten als Vorprodukt für die additive Herstellung von Kunststoffverbunden (Compounds), wie es beim weiter verbreiteten Fused Filament Fabrication (FFF) Verfahren der Fall ist, auskommt. Das Kunststoffgranulat (1) wird durch den Vortrieb mit einer Extruderschnecke (2) durch eine beheizte Zone (3) aus drei Heizbändern plastifiziert und tritt durch die Extruderdüse (4) zum schichtweisen Aufbau von Strukturen (6) auf einer beheizten Plattform (5) aus.

Durch den Verzicht auf das Filament als Zwischenprodukt vereinfacht sich beim FGF-Verfahren die Herstellung additiv gefertigter Compounds, die einen unterbrechungsfreien Prozess von der Mischung von Granulaten mit Zuschlag-stoffen sowie Masterbatches oder Farbpigmentpulver, Auf-schmelzen, Fördern und Drucken zu Kunststoffbauteilen zulässt. Damit ist es möglich, recycelte Kunststoffgranulate, -pellets oder -flakes direkt zu verarbeiten. Ein zu-sätzlicher Herstellungsprozess eines Filaments aus Granulaten wie fürs FFF-Verfahren ist nicht nötig. Realisierter 3D-Drucker

Derzeit erforscht die Gruppe Varianten zur Prozessregelung des 3D-Druckers, um typische Produktionsfehler beim FGF-Verfahren zu minimieren und die Homogenität der hergestellten Compounds zu maximieren bzw. sie maßgeschneidert realisieren.

Derzeit erforscht die Gruppe Varianten zur Prozessregelung des 3D-Druckers, um typische Produktionsfehler beim FGF-Verfahren zu minimieren und die Homogenität der hergestellten Compounds zu maximieren bzw. sie maßgeschneidert realisieren.

Granulat-3D-Druck (T-REX 0609) (Entwicklung am TZ Weißenburg)

3D-Drucker Felix Pro 2

Investition wurde von der Europäischen Union durch den Europäischen Fonds für regionale Entwicklung kofinanziert.

3D-Drucker Raise3D Pro2

Trockenschrank FED115

Trockner Aufsatzsystem

Schnittbild zum Aufbau des 3D-Druckers

Die Qualität und Sicherheit von Kunststoffprodukten sind von größter Bedeutung. Unzureichende Werkstoffe oder fehlerhafte Bauteile können nicht nur teure Produktionsausfälle verursachen, sondern auch die Sicherheit gefährden. Deshalb ist die Werkstoff- und Bauteilprüfung ein entscheidender Schritt in der Produktentwicklung und -herstellung.

Die Qualität und Sicherheit von Kunststoffprodukten sind von größter Bedeutung. Unzureichende Werkstoffe oder fehlerhafte Bauteile können nicht nur teure Produktionsausfälle verursachen, sondern auch die Sicherheit gefährden. Deshalb ist die Werkstoff- und Bauteilprüfung ein entscheidender Schritt in der Produktentwicklung und -herstellung.

Das TZ Weißenburg besitzt hierfür modernste Technologien und fortschrittliche Prüfverfahren, um den höchsten Qualitätsstandard zu entsprechen. Die Reproduzierbarkeit von den Messergebnissen ist maßgeblich von der Güte der Probekörper abhängig, wofür diverse Maschinen zur Probenpräparation zur Verfügung stehen, um die entsprechenden Prüfungen durchzuführen. Die Untersuchungen können sowohl an Probekörpern als auch an Bauteilen durchgeführt werden.

Universalprüfmaschine

Schnellbewitterungsgerät QUV

Xenon Prüfkammer Q-Sun Xe-1

Klima- / Temperaturschockschränke

Pendelschlagwerk

Schmelzindex-Prüfgerät MeltFloW

Investition wurde von der Europäischen Union durch den Europäischen Fonds für regionale Entwicklung kofinanziert. Universalprüfmaschine

Härteprüfmaschine Nova360

Härteprüfmaschine Digitest II Bareiss

Schleif- und Poliermaschine LAPO5

Tischtrennmaschine Labotom-5

Ultraschall-Reinigungsgeräte

Die Mikroskopie und Analytik von Kunststoffen ermöglichen einen tiefen Einblick in ihre Zusammensetzung, Struktur und Eigenschaften. Mit Hilfe von hochauflösenden Mikroskopen können Defekte, Verunreinigungen und Unregelmäßigkeiten erkannt werden, die die Qualität beeinflussen können. Die thermische und chemische Analyse von Kunststoffen ist entscheidend, um ihre Zusammensetzung und Eigenschaften zu bestimmen. Mit Techniken wie der Infrarotspektroskopie können wir die chemische Struktur von Kunststoffen entschlüsseln. Dadurch können wir sicherstellen, dass die richtigen Materialien verwendet werden und Qualitätsstandards eingehalten werden.

Die Mikroskopie und Analytik von Kunststoffen ermöglichen einen tiefen Einblick in ihre Zusammensetzung, Struktur und Eigenschaften. Mit Hilfe von hochauflösenden Mikroskopen können Defekte, Verunreinigungen und Unregelmäßigkeiten erkannt werden, die die Qualität beeinflussen können. Die thermische und chemische Analyse von Kunststoffen ist entscheidend, um ihre Zusammensetzung und Eigenschaften zu bestimmen. Mit Techniken wie der Infrarotspektroskopie können wir die chemische Struktur von Kunststoffen entschlüsseln. Dadurch können wir sicherstellen, dass die richtigen Materialien verwendet werden und Qualitätsstandards eingehalten werden.

Die Mikroskopie und Analytik von Kunststoffen deckt verschiedene Bereiche, wie Qualitätskontrolle, Fehleranalyse, Materialentwicklung ab.

FT-IR Mikroskop und Spektrometer

Investition wurde von der Europäischen Union durch den Europäischen Fonds für regionale Entwicklung kofinanziert.

Differenzkalorimeter - DSC 214 Polyma

Investition wurde von der Europäischen Union durch den Europäischen Fonds für regionale Entwicklung kofinanziert.

Thermogravimetrie - TGA TG 209 F1 Libra

Investition wurde von der Europäischen Union durch den Europäischen Fonds für regionale Entwicklung kofinanziert.

Lichtmikroskop Keyence VHX5000

Investition wurde von der Europäischen Union durch den Europäischen Fonds für regionale Entwicklung kofinanziert. Lichtmikroskop Keyence VHX5000

Spektralphotometer Konica-Minolta CM-5

Rheometer 102e

Wärmeleitfähigkeitsmesser

Mobile Surface Analyzer Krüss

Thermoanalysator Triton DMA 2000

Der Schwerpunkt liegt in der geregelten Zustandskontrolle funktionsintegrierter strukturdynamischer Systeme. Beispiele sind die Identifikation und Simulation der Belastungsspektren lasttragender Systeme wie z. B. für Rahmen- und Lagerstrukturen, Feder-Dämpfer-Systeme, Tragwerksstrukturen, die Schwingungs-, Stabilitäts- und Lastumleitungskontrolle eben solcher Systeme sowie die Bewertung der Zuverlässigkeit sowie der Daten- und Modellunsicherheit durch numerische Verifikations- und experimentelle Kalibrierungs- und Validierungsverfahren nach Bayes-Inferenzmethoden.

Der Schwerpunkt liegt in der geregelten Zustandskontrolle funktionsintegrierter strukturdynamischer Systeme. Beispiele sind die Identifikation und Simulation der Belastungsspektren lasttragender Systeme wie z. B. für Rahmen- und Lagerstrukturen, Feder-Dämpfer-Systeme, Tragwerksstrukturen, die Schwingungs-, Stabilitäts- und Lastumleitungskontrolle eben solcher Systeme sowie die Bewertung der Zuverlässigkeit sowie der Daten- und Modellunsicherheit durch numerische Verifikations- und experimentelle Kalibrierungs- und Validierungsverfahren nach Bayes-Inferenzmethoden.

Verbindung eines Schwingspulenaktuators (Voice Coil Actuator) mit einer oszillierenden Masse und Kraftsensor für die Simulation der passiven und aktiven Schwingungsisolierung

Elektische Bewegungsplattform auf acht Beinen (Oktopoden)

Elektische Bewegungsplattform auf acht Beinen (Oktopoden)

Nutzlast: 400 kg (bei 4g)

Beschleunigung: 40 m/s² (in alle Richtungen)

Geschwindigkeit: 2,0 m/s (x/y - Richtung); 1,1 m/s (z - Richtung)

Auslenkung: ± 750 mm ((x/y - Richtung); ± 380 mm (z - Richtung)

Drehbeschleunigung: 450 °/s² (in alle Richtungen)

Drehung: 25° (um x/y - Achse); 35° (um z - Achse)

Bewegungsplattform

Temperaturbereich: -40 °C bis +70 °C

Temperaturbereich: -40 °C bis +70 °C

Heiz- / Kühlrate: 2 K/min

Nutzbares Volumen: 1.000 x 1.000 x 1.000 (B xT xH in mm)

Temperaturregelelung: - Boostfunktion

- Rampen-, Kurven- und Punktregelung

Die Bewegungsplattform realisiert experimentelle Bewegungsabläufe und Schwingungserregungen, denen Systeme und Systembauteile in Fahrzeugen auf Straßen, Schienen und in Fabriken, in der Robotik sowie in der Luft- und Raumfahrttechnik und Schiffstechnik ausgesetzt sind. Bei Bedarf ermöglicht eine aufgespannte Klimakammer die experimentelle Simulation von Temperatureinflüssen während der Bewegungs- und Schwingungssimulation.

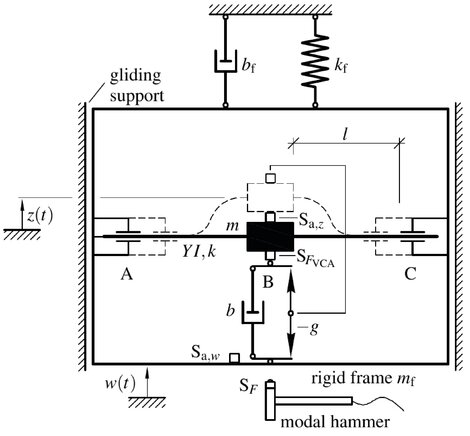

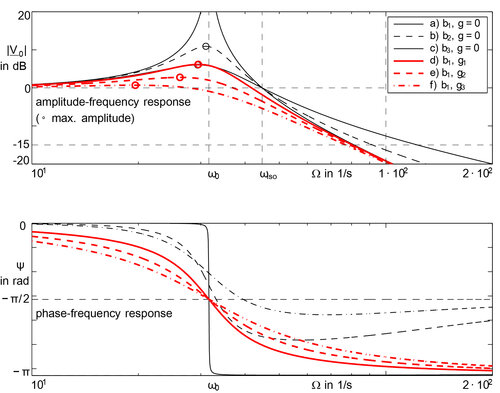

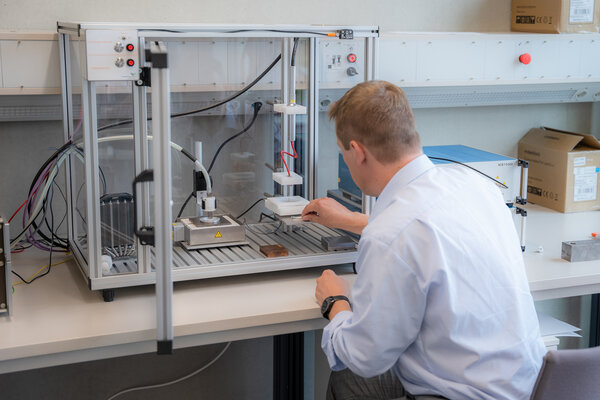

Bewegungsplattform mit Klimakammer

Ziel der Untersuchungen ist es, die Unsicherheit in verschiedenen mathematischen Modellen zur Vorhersage der passiven und aktiven Schwingungsisolierung zu identifizieren und zu bewerten. In diesem Kontext bedeutet aktive Schwingungsisolierung, dass eine zusätzliche, durch geschwindigkeitsproportionale Rückführung (Verstärkungsfaktor g) geregelte Kraft die Schwingungsisolierwirkung signifikant gegenüber der passiven Schwingungsisolierung ohne die zusätzliche Kraft erhöht. Eine schwingungsfähige Masse m ist über zwei Blattfedern (Biegesteifigkeit YI und Steifigkeitskoeffizient k) mit verstellbaren Längen l sowie einem Schwingspulenaktuator (Dämpfungskoeffizient b, Verstärkungsfaktor g) in einem steifen Rahmen gelagert. Der Rahmen ist ebenso schwingungsfähig über elastische Bänder (Dämpfungskoeffizient b_f≪b und Steifigkeitskoeffizient k_f≪k) gelagert. Ein Modelhammer erzeugt einen Impuls auf den Rahmen, der als Weganregung auf die schwingfähige Masse m weitergleitet wird und diese zu Schwingungen anregt.

Ziel der Untersuchungen ist es, die Unsicherheit in verschiedenen mathematischen Modellen zur Vorhersage der passiven und aktiven Schwingungsisolierung zu identifizieren und zu bewerten. In diesem Kontext bedeutet aktive Schwingungsisolierung, dass eine zusätzliche, durch geschwindigkeitsproportionale Rückführung (Verstärkungsfaktor g) geregelte Kraft die Schwingungsisolierwirkung signifikant gegenüber der passiven Schwingungsisolierung ohne die zusätzliche Kraft erhöht. Eine schwingungsfähige Masse m ist über zwei Blattfedern (Biegesteifigkeit YI und Steifigkeitskoeffizient k) mit verstellbaren Längen l sowie einem Schwingspulenaktuator (Dämpfungskoeffizient b, Verstärkungsfaktor g) in einem steifen Rahmen gelagert. Der Rahmen ist ebenso schwingungsfähig über elastische Bänder (Dämpfungskoeffizient b_f≪b und Steifigkeitskoeffizient k_f≪k) gelagert. Ein Modelhammer erzeugt einen Impuls auf den Rahmen, der als Weganregung auf die schwingfähige Masse m weitergleitet wird und diese zu Schwingungen anregt.

Gesamtaufbau mit Messrechner (links), Verstärker und Filterbank (mitte) und Versuchstand (rechts)

Konzeptioneller Aufbau Versuchsstand Amplituden- und Phasen-Frequenz Verläufe für unterschiedliche Dämpfungen und Verstärkungungen

Modelhammer: PCB Piezotronics, model: 086C03 for ICP impact hammer,

Beschleunigungssensoren: PCB Piezotronics, model: 333B52,

Kraftsensor des Modalhammers: PCB Piezotronics, model: 086C03,

Kraftsensor des Tauchspulenaktuators: PCB Piezotronics, model: 086C02,

Tauchspulenaktuator: Accel Technologies, model: VLR0113-0089-00A,

Echtzeitregler: dSpace™GmbH, model: DS1104 R&D Controller Board,

Filterbank: Kemo Limited, BenchMaster 21M,

Leistungsverstärker: Tira GmbH, model: BAA60.

Die Wahrnehmung von Kunststoffen in der Öffentlichkeit ist sehr stark von ihren Umweltaspekten geprägt.

Die Wahrnehmung von Kunststoffen in der Öffentlichkeit ist sehr stark von ihren Umweltaspekten geprägt.

So stehen sie bei Verpackungsmaterialien im Vordergrund, die für Mikroplastik, Treibhausgase und die allgemeine Wegwerfgesellschaft verantwortlich sind. In Fachkreisen werden Kunststoffe in erster Linie nur als Konstruktionsmaterialien gesehen. Kunststoffe können jedoch viel mehr. Durch deren elektroaktiven Eigenschaften können Kunststoffe zu Smart Materials werden. Z. B. durch die Verankerung elektrischer Ladungen auf der Oberfläche können Polymerfolien sensorische und aktuatorische Eigenschaften bekommen. Solche elektromechanischen Wandler werden heute in der mobilen Elektronik, der Automobilindustrie und der Luft- und Raumfahrtindustrie eingesetzt. Die dazugehörigen Prozesse und Mechanismen der Ladungsspeicherung und des Ladungstransports werden am TZ Weißenburg mithilfe modernster Messtechnik untersucht.

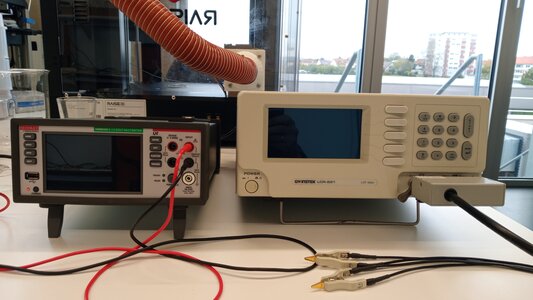

LCR-Meter (Instek) & Digitalmultimeter (Keithley)

LCR-Meter Instek LCR-821

6,5 Digit Digitalmultimeter Keithley DMM6500

Hochspannungsverstärker TREK Model 5/80

Hochspannungsverstärker TREK Model PD 0531

Präzisionheizplatte Präzitherm PZ35

Heizpresse Vogt LaboPress P200S

Laserschneider Makeblock Laserbox MLP-K503-40W

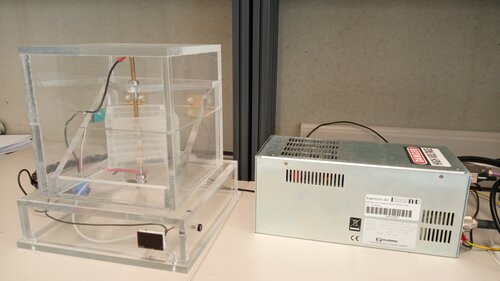

Der Aufbau wird für kontrolliertes Auf- und Entladen von Polymerproben benutzt. Das Aufladen erfolgt via Koronaentladung, indem negative bzw. positive Ladungen auf die Probenoberfläche abgeschieden werden. Dabei wird die Ladungsdichte oder Oberflächenpotential sehr präzise vorangestellt und kontrolliert. Im Anschluss werden die Proben isothermisch oder thermisch-stimuliert entladen und der Abbau des Oberflächenpotenzials wird als Entladungskurve auf dem Rechner aufgezeichnet und gespeichert. Die Entladungskurven liefern wichtige Informationen über den Prozessen der Ladungsspeicherung und des Ladungstransports in Dielektrika. Diese Erkenntnisse werden dann bei der Entwicklung neuartige Aktoren und Sensoren sowie Hochspannungsisolation eingesetzt.

Der Aufbau wird für kontrolliertes Auf- und Entladen von Polymerproben benutzt. Das Aufladen erfolgt via Koronaentladung, indem negative bzw. positive Ladungen auf die Probenoberfläche abgeschieden werden. Dabei wird die Ladungsdichte oder Oberflächenpotential sehr präzise vorangestellt und kontrolliert. Im Anschluss werden die Proben isothermisch oder thermisch-stimuliert entladen und der Abbau des Oberflächenpotenzials wird als Entladungskurve auf dem Rechner aufgezeichnet und gespeichert. Die Entladungskurven liefern wichtige Informationen über den Prozessen der Ladungsspeicherung und des Ladungstransports in Dielektrika. Diese Erkenntnisse werden dann bei der Entwicklung neuartige Aktoren und Sensoren sowie Hochspannungsisolation eingesetzt.

Versuchsstand zur Aufladung und thermisch-stimulierten Entladung von Kunststoffen

Bipolares-Netzgerät FUG HCB 7-6500

Hochspannungsverstärker FUG HCP 35-35000

kontaktloser elektrostatischer Voltmeter TREK 341A 20kV

kontaktloser elektrostatischer Voltmeter TREK Model 370 3,5kV

geregelte Heizplatte (G. Maier)

Die dielektrische Festigkeit (oder Durchschlagsfestigkeit) ist durch die Spannung definiert, welche in dem Isolierstoff herrschen darf, ohne dass es zu einem Spannungsdurchschlag kommt. Das ist eine wichtige Materialeigenschaft vor allem in dem Zeitalter der elektrischen Mobilität und erneuerbaren Energien, wo sehr hohe elektrische Spannungen übertragen und umgewandelt werden müssen. Der Aufbau besteht aus einer Messzelle mit zwei Elektroden. Die Kunststoffprobe wird zwischen den Elektroden platziert und die Spannung wird linear erhöht bis einen Spannungsdurchschlag passiert. Damit wird die Obergrenze für das jeweiligen Material erreicht und dokumentiert.

Messzelle mit Hochspannungsnetzteil 60kV Glassman PS/MK60 NO1.2-22

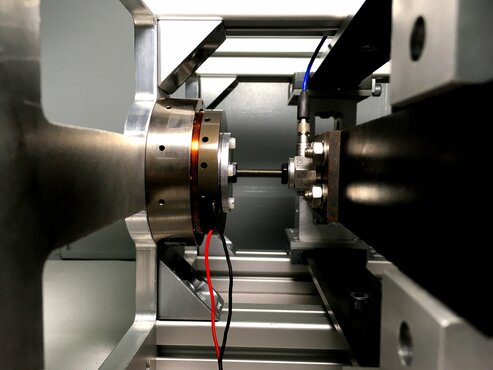

Piezoelektrizität ist das Auftreten einer elektrischen Spannung an Festkörpern, wenn sie elastisch verformt werden. Verschiedene moderne Aktoren und Sensoren werden auf Basis von piezoelektrischen Materialien aufgebaut. Einige Polymerwerkstoffe besitzen piezoelektrische Eigenschaften und werden dadurch zu so genannten Smart Materials. Der Versuchsaufbau dient der Messung ihrer piezoelektrischen Koeffizienten. Die Proben werden mit Hilfe einer sinusförmigen Kraft angeregt und die resultierenden Spannungssignale werden mit dem Messverstärker aufgezeichnet.

Piezoelektrizität ist das Auftreten einer elektrischen Spannung an Festkörpern, wenn sie elastisch verformt werden. Verschiedene moderne Aktoren und Sensoren werden auf Basis von piezoelektrischen Materialien aufgebaut. Einige Polymerwerkstoffe besitzen piezoelektrische Eigenschaften und werden dadurch zu so genannten Smart Materials. Der Versuchsaufbau dient der Messung ihrer piezoelektrischen Koeffizienten. Die Proben werden mit Hilfe einer sinusförmigen Kraft angeregt und die resultierenden Spannungssignale werden mit dem Messverstärker aufgezeichnet.

Messung der piezoelektrischen Koeffizienten in polymerisierenden Sensoren

Signalgenerator Voltcraft FG-30802

Leistungsverstärker für Shaker Brüel&Kjaer Type 2718

Shaker Brüel&Kjaer Type 4810

2-kanaliger Messverstärker Brüel&Kjaer Type 2690

Mixed Domain Oszilloskop Tektronix MDO34

Projekte des Technologiezentrums

- Titel des Vorhabens:

"Neue Werkstoffkonzepte für Kunststoffplatten-Wärmetauscher zum Aufbau innovativer Wärmepumpen-Heizungssysteme (WärmeKunst)"

- Fördermittelgeber: Bayrische Forschungsstiftung

- Kooperationspartner: JuraKälte GmbH & noris plastic GmbH

- Laufzeit: 01.07.2024 - 30.06.2027 (36 Monate)

Wissenschaftliche Kurzfassung

Die Wärmepumpentechnologie kann niedrige thermische Energie aus der Umwelt gewinnen, um Gebäude effizient zu heizen oder zu kühlen und so die beiden großen Probleme der Energieknappheit und der Umweltverschmutzung bis zu einem gewissen Grad zu lindern. Ein wichtiger Teil des modernen Wärmepumpensystems, der dessen Effizienz und Kosten beeinflusst, ist der Wärmetauscher. Das Ziel dieses Projekts ist die Entwicklung eines Technologiekonzepts zur Herstellung von kosten- und energieeffizienten Plattenwärmetauschern auf Kunststoffbasis.

Projektbeschreibung

In diesem Projekt wird ein Technologiekonzept zur Herstellung von kosten- und energieeffizienten Wärmetauschern für modernen Wärmepumpen-Heizungssysteme entwickelt. Die Hauptprojektidee besteht darin, herkömmliche Wärmetauscher aus Edelstahl oder Kunststoffrohren vollständig durch Polymerplatten mit extrudierten Kanälen zu ersetzen. Solche Kunststoffplatten haben einen um ein Vielfaches geringeren CO2-Fußabdruck, sind kostengünstiger in der Herstellung, beim Transport und bei der Installation und können anschließend leicht recycelt werden.

Dies stellt sehr hohe Anforderungen an die Materialeigenschaften der Kunststoffplatten. Die Materialien müssen mechanisch stabil und gleichzeitig robust gegen äußere Einflüsse wie Hitze, Kälte, Feuchtigkeit und UV-Belastung sein. Außerdem muss die von Natur aus geringe Wärmeleitfähigkeit solcher Materialien erhöht werden, um eine möglichst hohe Entzugsleistung zu erzielen.

Die Entwicklung des Technologiekonzepts beinhaltet die Untersuchung und gezielte Steuerung aller relevanten Materialeigenschaften, Auslegung und Konstruktion von Wärmetauscherplatten sowie Konstruktion von Werkzeugen, Vorrichtungen und Hilfsmitteln zur Herstellung der Wärmetauscherplatten. Parallel wird die Möglichkeit für den Einsatz von „postconsumer“ und „postindustrial“ Rezyklaten für die Herstellung von Wärmetauscherplatten untersucht. Die entwickelten technologischen Ansätze werden für die Fertigung von Demo-Plattenwärmetauschern verwendet, die unter realen Bedingungen in Wärmepumpen-Heizungsanlagen geprüft und validiert werden.

Bild: Wärmetauscher [Quelle: Jura – Kälte GmbH]; (a) Edelstahl; (b) Kunststoffrohre Bild: Konzept für die Konstruktion der Wärmetauscherplatte

Für weitere Informationen sprechen Sie uns an!

Prof. Dr. Dmitry Rychkov

- Titel des Vorhabens:

"Mikroskopische Mechanismen der Ladungsstabilisierung in elektrisch geladenen Fein-Faser-Elektretmaterialien (MIKROLAST-EFFEKT)"

- Fördermittelgeber: Bayrische Forschungsstiftung

- Kooperationspartner: IREMA Filter GmbH

- Laufzeit: 01.10.2022 - 31.09.2025 (36 Monate)

Ausgangssituation und Zielsetzung

Die zur Bekämpfung von Viruserkrankungen wie die Covid-Pandemie eingesetzten Atemschutzmasken und Luftfilter müssen elektrisch aufgeladen werden, um eine hohe Filterwirkung zu erzielen. Die gängigen Materialien haben jedoch eine sehr geringe Ladungsstabilität. Im Projekt sollen neue und effiziente Methoden zur Ladungsstabilisierung in Filterfasern erforscht und entwickelt werden.

Vorgehensweise / Methoden

Beim Meltblown-Verfahren wird geschmolzenes Polymer über Düsen zu feinen Filter-Vliesen umgewandelt. Um die hohe Filtrationseffizienz zu erreichen, müssen die Vliese elektrisch aufgeladen werden. Durch eine geringe Ladungsstabilität in üblichen Meltblowns lässt die Filtrationseffizienz relativ schnell nach. Das Ziel dieses Projektes ist die Untersuchung der molekularen Mechanismen der Ladungsspeicherung in Meltblownfasern. Darauf aufbauend sollen Methoden zur Erhöhung der Ladungsdichte und zur Ladungsstabilisierung entwickelt werden. Die Hauptprojektidee beinhaltet eine gezielte Steuerung der Ladungsstabilität und der Ladungsdichte in elektrostatisch aufgeladenen Polymerfasern durch eine Kombination von physikalischen und chemischen Methoden. Dabei werden Folien, einzelne Fasern und Meltblown-Vliese in Koronaentladung aufgeladen und die Entladungsprozesse werden unter Einfluss von externen Faktoren wie Temperatur, Luftfeuchtigkeit und Lösungsmitteldämpfe systematisch untersucht. Damit gewonnene Kenntnisse über den Ladungstransport werden für die Entwicklung von Ladungsstabilisierungsmethoden eingesetzt. Auf mikroskopischer Ebene bedeutet es, dass die Ladungsträger selektiv in tiefen Haftstellen gespeichert werden und die Polymermaterialien so modifiziert werden, dass zusätzlich zu den bestehenden Haftstellen neue tiefe Haftstellen entstehen. Die beiden Lösungswege werden durch thermische Behandlung, Optimierung der Ladungsprozesse, Oberflächenmodifizierung von Vliesen und Granulat und durch Zugabe von Additive mittels Compoundierung realisiert. Die entwickelten technologischen Ansätze werden für die Fertigung von seriennahen Demofiltervliesen verwendet, die unter Serienbedingungen in Meltblown-Prozessen geprüft und validiert werden.

Ergebnisse

Die im Projekt zu erwartende Ergebnisse und die wichtigsten Innovationsmerkmale können wie folgend formuliert werden:

- Wissenschaftlich fundierte und gezielte Steuerung der Materialparameter durch eine Kombination aus physikalischen und chemischen Behandlungsmethoden.

- Zum ersten Mal werden Methoden der Oberflächenbehandlung eingesetzt, um die Ladungsspeicherung in Meltblownmaterialien zu verbessern.

- Es wird nicht nur die Konzentration, sondern auch die Tiefe der Haftstellen erhöht. Dadurch wird die Stabilität und die Dichte der gespeicherten Ladungen erhöht und dementsprechend auch die Filtrationseffizienz verbessert.

- Neue und tiefere Haftstellen auf den Faseroberflächen machen die Filter resistenter gegen die Umwelteinflüsse wie Luftfeuchtigkeit oder Chemikaliendämpfe. Letztere sind besonders von Bedeutung in der Medizintechnik.

Fazit / Ausblick

Aus dem Projekt soll ein Technologiekonzept zur Herstellung von synthetischen Filtermedien mit herausragenden Eigenschaften hervorgehen. Darüber hinaus können die elektrisch aufgeladenen Vliese auch piezoelektrische Eigenschaften aufweisen. Dies eröffnet neue Perspektiven für die Anwendung dieser Materialien im Bereich der Aktorik und Sensorik. Besonders interessant sind die Anwendungen im Bereich des Energy Harvesting, für das leichte und formkonforme Vliese zum Zwecke der Energierückgewinnung eingesetzt werden können. Ein weiterer Bedarf an temperaturstabilen Elektretfiltern besteht bei der Filtration von Mikroplastik sowie bei der Abriebpartikelfilterung im Automobilbereich. Die oben genannten Anwendungen sind nur dann sinnvoll oder gar möglich, wenn eine hohe Ladungsstabilität vorhanden ist. In diesem Sinne werden die Projektergebnisse neue Verwendungsbereiche für bereits etablierte Technologien eröffnen.

Bild: Aufladen in der Koronaentladung, thermisch-stimulierte Entladung von Folien und Vliesen

Für weitere Informationen sprechen Sie uns an!

Prof. Dr. Dmitry Rychkov

Dr. Anna Guliakova

M.Sc. Dominik Weiß

- Titel des Vorhabens:

"Flüsterseile - Leiterseiloberflächen"

- Kooperationspartner: Amprion GmbH

- Laufzeit: 01.01.2024 - 31.12.2024 (12 Monate)

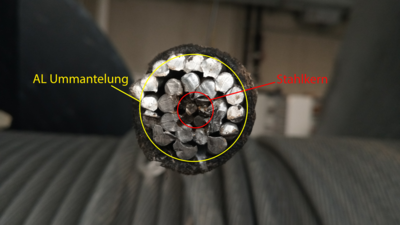

Bild: Nahaufnahme

In der heutigen Energie- und Klimapolitik spielt die Einbindung der erneuerbaren Energien, sowie die steigende Nachfrage nach elektrischer Energie eine zentrale Rolle. Dafür ist der Ausbau der Kapazität des elektrischen Energieversorgungsnetzes und die Erneuerung und effiziente Nutzung bereits vorhandener Systeme notwendig. Im Übertragungsnetz, sowie im Verteilnetz wird der grösste Teil der Energie mithilfe von Freileitungen übertragen. Allerdings sinkt die Akzeptanz für Freileitungen innerhalb der Bevölkerung stetig, wodurch sich die Umsetzung im Neubau erschwert und langwierig gestaltet. Ein signifikanter Kritikpunkt an Freileitungen sind die Geräuschemissionen, welche bei schlechtem Wetter auftreten können. Aus diesem Grund ist in den letzten Jahren das Interesse von Energienetzbetreibern an einer Reduktion der Geräusche stark gestiegen.

Die Geräuschemissionen sind eine Folge von Coronaentladungen an der Leiterseiloberfläche. Die Entladungen treten an Feldüberhöhungen durch anlagernde Wassertropfen an der Leiterseil-oberfläche auf. Um eine Verringerung der Geräuschemission zu erreichen, muss die Oberflächenbeschaffenheit der Leiterseile verändert werden. Die Entwicklung sogenannter Flüsterseile wird bereits von einigen Leiterseilherstellern vorangetrieben, in der Regel sind dies Oberflächenbehandlungen, die die Rauigkeit der Oberfläche erhöhen. Die damit erreichbare Verringerung der Geräuschemission ist jedoch für die Netzbetreiber bisher nicht genügend. Am TZ Weißenburg wird untersucht, welcher Einfluss die Oberflächenbehandlungen auf die Geräuschemission haben, und ob alternative Methoden zur Beschichtung von Leiterseiloberflächen mit Kunststoffen oder ähnlichen Materialien entwickelt werden können.

Bild: Kabeltrommel Bild: Seil mit Tropfen

Für weitere Informationen sprechen Sie uns an!

Prof. Dr. Dmitry Rychkov

Dieses Projekt wird aus dem Europäischen Sozialfonds gefördert.

Dieses Projekt wird aus dem Europäischen Sozialfonds gefördert.

- Titel des Vorhabens:

"#DieWirkt - Die Weiterbildungsinitiative ressourcenschonende Kunststofftechnik"

- Maßnahmen-ID: StMBW-W-IX.4-6-210039

- Laufzeit: 01.07.2021 - 31.12.2022

Das Thema „Kreislaufwirtschaft in der Kunststoffindustrie“ wird in naher Zukunft entscheidender für den unternehmerischen Erfolg.

Dementsprechend muss der Fokus intensiver auf ressourcenschonende und umweltbewusste Entwicklung und Produktion gerichtet werden.

Die Weiterbildungsinitiative ressourcenschonende Kunststofftechnik (#DieWirkt) soll kleinen und mittelständischen Industrieunternehmen kostenfrei den Zugang zu den Schwerpunkten „Nachhaltigkeit“, „Recycling“ und „Kreislaufwirtschaft“ erleichtern. Hierfür werden die Technische Hochschule Deggendorf (THD) am Standort Weißenburg und die IHK Akademie Mittelfranken als Vermittler von themenspezifischem Wissen sowie Praxiserfahrungen agieren und es können entsprechende Zertifikate durch regelmäßige Teilnahme erworben werden. Das Weiterbildungskonzept orientiert sich am Zyklus der Kreislaufwirtschaft, damit Verknüpfungen zwischen den Kunststofffeldern „Design“, „Produktion“, „Nutzung“ und „Recycling“ entstehen. Alternative Angebote ermöglichen auch bei weiterhin angespannter Pandemie-Lage eine erfolgreiche Durchführung des Projektes.

Industrieunternehmen sind essentiell für die Umsetzung der Ziele im Rahmen des „europäischen Green Deal“. Durch konkrete Maßnahmen müssen Unternehmen weiter gestärkt und im Transformationsprozess unterstützt werden. Als Mitglied im Bundesverband mittelständische Wirtschaft e.V. (BVMW) sind wir daran interessiert zwischen den kleinen und mittelständischen Unternehmen den Wissenstransfer entsprechend anzustoßen. In einer Kooperation mit dem BVMW wird zu Beginn des Förderprojektes herausgearbeitet, welche Themenfelder auf großes Interesse stoßen. Somit ist es den Teilnehmern möglich die Lerninhalte für die verschiedenen Weiterbildungsfelder im Rahmen von #DieWirkt mitzugestalten. Hierfür suchen wir aktuell Unternehmen und Kooperationspartner aus den verschiedenen Phasen des Produktzyklus, um eine funktionierende Kreislaufwirtschaft für Menschen, Regionen und Städte zu initiieren.

Projektziele

#DieWirkt soll die regionale klein- und mittelbetrieblich ausgerichtete Wirtschaftsstruktur über den Dialog mit Verbänden und Forschung vernetzen und den Wissenstransfer unter allen Beteiligten fördern:

- Potentiale für Transformation zu mehr Nachhaltigkeit finden

- Impulse für die innerbetriebliche Organisation der Kreislaufwirtschaft setzen

- Initiierung und Kommunikation von Good-Practice Beispielen

- Gemeinsam Handlungsempfehlungen für die Politik entwickeln

Termine der Netzwerktätigkeiten

- 13.07.2021 - Auftaktveranstaltung

- 10.08.2021 - Workshop Rezyklate

- 14.09.2021 - Workshop Wertschöpfung

- 12.10.2021 - Seminar Kunststoffverpackungen

- 09.11.2021 - entfallen

- 14.12.2021 - Workshop "Systemchange" mit Andreas Jenne

- 11.01.2022 - Virtuelles Netzwerktreffen

- 08.02.2022 - Marketing/Kommunikation: Die eigenen Stärken gut platzieren

- 08.03.2022 - Standardisierung und Digitalisierung mit Christian Schiller (cirplus) und Felix Philipp (SYSTEMIQ)

- 26.04.2022 - Exkursion zur Barthmann Kunststoff Recycling GmbH

- 10.05.2022 - Start-Ups präsentieren Ideen der nachhaltigen Kunststofftechnik

- 14.06.2022 - Paneldiskussion - Dialog zwischen Politik, Verband, Wirtschaft und Wissenschaft

- 02.07.2022 - Info-Tag am kunststoffcampus mit FragFritz! der TU Clausthal

- 12.07.2022 - Materialflusskostenrechnung mit dem Ressourceneffizienz-Zentrum Bayern

- 13.09.2022 - Exkursion zur Sysplast GmbH

- 11.10.2022 - Workshop „Circular Design“

- 08.11.2022 - Zirkuläre Geschäftsmodelle etablieren - wie rechnet sich die Transformation?

- 13.12.2022 - Abschlussveranstaltung

Für weitere Informationen sprechen Sie uns an oder besuchen Sie uns unter www.kunststoffcampus-bayern.de!

Prof. Dr. Dmitry Rychkov

- Titel des Vorhabens:

"Entwicklung von metallisierten 3D-Grundkörpern zur Aufbringung von elektrischen Leiterbahnen auf beliebigen

Freiformflächen ohne nasschemische Prozesse zur Herstellung von LED Lampen"

- Förderkennzeichen: ZF4647001LT8

- Kooperationspartner: DOTLUX GmbH

- Laufzeit: 01.01.2019 - 31.12.2021 (36 Monate)

Traditionelle Lampen werden immer mehr durch moderne Lichtquellen auf Halbleiterbasis ersetzt. Sie zeichnen sich durch eine deutlich höhere Energieeffizienz und Leistungsfähigkeit aus. Dabei haben sich die Lichtemittierenden Dioden in den letzten Jahren zu einer breit verfügbaren Alternative für fast alle Beleuchtungslösungen entwickelt. Im Vergleich zur klassischen Glühlampe besitzen die LEDs eine deutlich bessere Öko-Bilanz, schonen die Umwelt und sparen somit Strom und Geld ein.

Die Schaltungsträger vieler LED-Lampen basieren derzeit auf einem 2D Layout, wie zum Beispiel die Retrofit LED Straßenlampe (siehe Abbildung) der Firma Dotlux GmbH im bayerischen Weißenburg. Zur Erzeugung von hohen Abstrahlungswinkel müssen mehrere Leiterplatten in aufwendigen Montageschritten auf einem Sockel kreisförmig ausgerichtet werden. Das Schaltungslayout sowie die dazugehörigen Bauelemente (LEDs, Widerstände, Dioden, usw.) werden hierzu jeweils auf separate 2D-Leiterplatten aufgebracht. Zur Ableitung der entstehenden Wärme müssen aktuell die einzelnen Leiterplatten mithilfe von Wärmeleitpaste auf einen zentralen Kühlkörper montiert werden. Der Herstellungsprozess der benötigten 2D Leiterplatten ist aufgrund des Einsatzes von Ätzchemie nicht umweltfreundlich zudem ist der gesamte Montageprozess der Lampen insgesamt zeitaufwendig.

Mit einem innovativen Trockenfertigungsverfahren, der sogenannte Direktmetallisierung, werden mit der Kombination aus Spritzguss, Siebdruck sowie der Laser- und Plasmatechnologie elektronisch leitfähige Bahnen direkt auf thermoplastische Oberflächen aufgebracht. Bei diesem Prozess werden keine gesundheitsschädlichen Produkte wie z.B. Ätzmittel (Eisen-3-Chlorid, Aminiumpersulfat) bzw. Kupfer zur Aufbringung der Leiterbahnen benötigt. Die Bauteile werden zudem meist aus rezyklierbaren Thermoplasten hergestellt und sind somit unkritisch bei der Entsorgung.

Definition geforderter Eigenschaften

Gemeinsam mit dem Projektpartner wurden die Eigenschaften des Materials des Lampenkörpers definiert, wobei verschiedene Faktoren berücksichtigt werden mussten. Einerseits sollte neben der guten Compoundierbarkeit der Rohmaterialien auch die Möglichkeit der Beschichtung mit einer Haftung von mindestens 1,1 N/mm erreicht werden. Auf der anderen Seite sollte das Material elektrisch isolierend, aber dennoch eine hohe Wärmeleitfähigkeit sowie Temperatur- und Chemikalienbeständigkeit aufweisen. Ebenso wurden Möglichkeiten der Recyclingfähigkeit in Betracht gezogen.

Materialauswahl, Compoundierung und Spritzguss von Prüfkörpern

Zu Projektbeginn wurden im Rahmen einer Masterarbeit die folgenden thermoplastischen Materialien im Spritzgussverfahren verarbeitet und metallisiert:

- HDPE (Silonverbindungen Taborex - Ta1108)

- LDPE (DOW640C Natur)

- PA6 (TechnylC206 Natur)

- PA6 (Durethan BKV 15H 1.0+ 30. + 20% Al2O3 + 15% Glasflocken)

- PA66

Die Untersuchung der Polyamide zeigte aufgrund der gut zu beschichteten Oberflächen hinsichtlich der Metallisierung zunächst die besten Ergebnisse. Um die Wärmeleitfähigkeit zu verbessern, wurde Al2O3 ausgewählt, um die Polymermatrix zu verstärken und die niedrige Wärmeleitfähigkeit der Polymermatrix zu verbessern. Aluminiumoxid dient hierbei zusätzlich als Flammschutzmittel.

Abgeleitetet aus den Untersuchungen mit LDPE, PA6 mit Al2O3 und PA6 natur sowie weiterer detaillierter Recherche fiel die weitere Materialauswahl auf ein Polyamid 6 (PA6) bzw. PA66 und ein Polybutylenterephthalat (PBT) mit jeweils Aluminiumoxid (Al2O3) und einem Glasfasermehl als Füllstoff. Diese Compounds wurden mittels Doppelschnecken-Extruder zu rieselfähigen Massen verarbeitet. Anschließend wurden daraus zweidimensionale Prüfkörper via Spritzguss hergestellt.

Beschichtung via DDM und Bestückung von 2D-Körpern

Die am Technologiezentrum vorhandene Plasmaanlage zur Digital Direct Metallization (DDM) besitzt einen integrierten 6-Achsroboter. Dies ermöglicht die ortsaufgelöste Beschichtung der Prüfkörper. Beim DDM-Verfahren wird das Kupferpulver durch einen Plasmastrahl geschmolzen und in Richtung der Werkstückoberfläche beschleunigt.

Im Anschluss wurden diese beschichteten Proben mit LED’s bestückt und erfolgreich auf ihre elektrische Leitfähigkeit sowie ihren elektrischen Widerstand untersucht. Ebenfalls war die Haftfestigkeit der erzeugten Kupferschichten zu analysieren. Bei dem Vergleich der verschiedenen Compounds fiel die Entscheidung hinsichtlich Leitfähigkeit und Haftfestigkeit trotz der etwas geringeren Wärmeleitfähigkeit im Vergleich zu PBT und PA66 auf PA6 mit 30 Gew.-% Glasfaserfüllstoff.

Um dieses Material auch dreidimensional auf ihre Eigenschaften zu untersuchen, muss ein entsprechendes Filament für den 3D-Druck hergestellt werden.

Prüfung der Beschichtung und Optimierung Prozessparameter

Für den späteren Einsatz der Lampenkörper in Beleuchtungsanlagen muss die Haftfestigkeit der Beschichtung über den Produktlebenszyklus gewährleistet sein. Zur Validierung wurden Probekörper verschiedenen Prüfungen unterzogen:

- mechanische Prüfung

- Temperatur-/Feuchtelagerung

- Beschleunigte Alterung durch Bewitterung

- visuelle Begutachtung

Die Ergebnisse zeigten, dass sich die Optik der Beschichtung aufgrund von Oxidierung zwar verfärbt, aber keine Verschlechterung der elektrischen Leitfähigkeit oder höherer Widerstand auftritt. Neben den Untersuchungen wurde die Beschichtung soweit optimiert, dass sich auf dem Grundkörper eine nahezu identische Schichtdicke der Kupferleitbahn einstellt. Dies stellt die Basis für eine gleichbleibende Stromtragfähigkeit für die noch zu bestückenden LED´s dar.

Filamentherstellung und Prototypenbau mittels additiver Fertigung

Für den Prototypenbau wurde ein Filament von dem eigencompoundierten Material hergestellt. Hierbei konnte die Erfahrung und Unterstützung des Pappenheimer Kunststoffmaschinenvertrieb (PKV) genutzt werden, um den geforderten konstanten Filamentdurchmesser von 1,75mm für das Fused Filament Fabrication (FFF) Verfahren zu realisieren. Bei der Herstellung der Prototypen lag die Herausforderung auf der Oberflächenrauigkeit der hergestellten Bauteile, damit anschließend eine optimale Haftung der 3D-Beschichtung erreicht werden kann.

Für weitere Informationen sprechen Sie uns an!!!

M.Sc. Dominik Weiß

- dominik.weiss@th-deg.de

- +49(0) 9141/874669-214

Prof. Dr. Dmitry Rychkov

- dmitry.rychkov@th-deg.de

- +49(0) 9141/874669-201

Partner

Der Technologiecampus (TC) Hutthurm der TH Deggendorf ist neben dem Technologiezentrum (TZ) Weißenburg ein tragendes Element des KCB. Der TC Hutthurm kooperiert mit Forschungs- und Entwicklungsthemen zur Ressourceneffizienz durch Prozessentwicklung, Leichtbau und Materialforschung.

Am kunststoffcampus bayern arbeiten die Gründungspartner, die Technische Hochschule Deggendorf, die Hochschule für angewandte Wissenschaften Ansbach, der Landkreis Weißenburg-Gunzenhausen und die Stadt Weißenburg mit den Kooperationspartnern IHK-Akademie Mittelfranken und bfz Westmittelfranken gGmbH eng zusammen.

Die Hochschule für angewandte Wissenschaften Ansbach betreibt Studienzentrum (SZ) Weißenburg. Zusammen mit Bildungseinrichtungen wie der IHK-Mittelfranken und der Fachschule für Kunststofftechnik und Faserverbundtechnologie bietet die HS Ansbach ein breites Aus- und Weiterbildungsangebot in der Region an. Beispiele sind die berufsbegleitenden Bachelorstudiengänge Angewandte Kunststofftechnik und Strategisches Management der HS Ansbach. Prof. Dr.-Ing. Stefan Slama übernimmt derzeit die wissenschaftliche und Prof. Dr.-Ing. Thomas Müller-Lenhardt übernimmt die stellvertretende wissenschaftliche Leitung des SZ.

- Der berufsbegleitende Studiengang „Angewandte Kunststofftechnik“ ist ein breit aufgestellter und praxisorientierter Studiengang, der auf einen vielfältigen Einsatz in der Kunststoffindustrie vorbereitet - sowohl als Führungskraft als auch als Fachexperte. Ingenieurwissenschaftliche und betriebswirtschaftliche Grundlagen werden ergänzt mit Modulen zur Persönlichkeitsentwicklung und Profilmodulen, die Spezialkenntnisse aus dem Kunststoffbereich beinhalten. Abschluss: Bachelor of Engineering (B.Eng.)

- Der Studiengang „Strategisches Management“ befasst sich mit der ganzheitlichen Optimierung von unternehmensinternen und unternehmensübergreifenden Prozessen auf der Grundlage des EFQM (European Foundation for Quality Management) -Modells für Business Excellence. Hierbei wird sehr praxisorientiert Prozess- und Methodenwissen mit betriebswirtschaftlichen Inhalten für nachhaltige Unternehmensführung auf höchstem Niveau vermittelt. Abschluss: Bachelor of Arts (B.A.)

Die IHK-Akademie bietet für jeden Abschnitt im Leben die richtige Weiterbildung an: Meisterausbildung (z. B. Industriemeister), Betriebswirt, Ausbildung der Ausbilder und Seminare (z. B. moderne Mitarbeiterführung) stehen an verschiedenen Standorten in Mittelfranken zur Verfügung. Am kunststoffcampus bayern sieht die IHK-Akademie die Chance, Experten aus der Praxis, Hochschule und der Forschung zusammenzuführen und miteinander zu vernetzen. Dabei können zum Beispiel die Meister an Forschungsprojekten teilnehmen und vorab mit dem Studium in Kontakt treten. Außerdem will die IHK-Akademie die Zusammenarbeit mit den Partnern des kunststoffcampus bayern fördern, um gemeinsame Veranstaltungs- und Lernformate zu schaffen.

- Der Praxisstudiengang „Geprüfte/r Industriemeister/in Kunststoff/Kautschuk (IHK)“ gibt Ihnen die Möglichkeit, sich für eine Führungsposition in einem Unternehmen der Kunststoff- und Kautschukbranche zu qualifizieren. Wenn Sie einen anerkannten Ausbildungsberuf der Kunststoffbranche erlangt haben, erhalten Sie hier ein fundiertes, breit angelegtes Wissen. In Betrieben unterschiedlicher Größe sowie in verschiedenen Bereichen und Tätigkeitsfeldern eines Betriebes sind Sie befähigt, die Sach-, Organisations- und Führungsaufgaben wahrzunehmen. Sie werden befähigt, sich auf Änderungen von Methoden und Systemen in der Produktion, auf neue Strukturen der Arbeitsorganisation und auf neue Methoden der Organisationsentwicklung, der Personalführung und -entwicklung einzustellen sowie den technisch-organisatorischen Wandel im Betrieb mitzugestalten. Abschluss: Geprüfte/r Industriemeister/in Kunststoff/Kautschuk (IHK)

- Die Weiterbildung zum Technischen Fachwirt wendet sich in gleicher Weise an Interessenten aus kaufmännischen wie technischen Berufen mit entsprechend einschlägiger Berufspraxis und einer persönlichen Eignung für den jeweils anderen Bereich. Abschluss: Technischer Fachwirt (IHK)

Die bfz Fachschule für Kunststofftechnik und Faserverbundtechnologie bietet Facharbeitern des Kunststoffbereichs die Chance unter dem Dach des kunststoffcampus bayern abwechslungsreiche Lehrinhalte der berufsbegleitenden Aufstiegsfortbildung zum Techniker oder zur Technikerin der Fachrichtung Kunststofftechnik und Faserverbundtechnologie wahrzunehmen. Die Ausbildung beginnt alle zwei Jahre im September, dauert berufsbegleitend vier Jahre und ermöglicht den Einstieg in die mittlere Führungsebene.

Aktuelles

Erkunden Sie die aktuellen Trends der Kunststofftechnik in der Automobilzulieferindustrie! Experten aus Wirtschaft und Forschung werden die neuesten Entwicklungen und Möglichkeiten präsentieren. Erfahren Sie, wie digitale Prozesse die Produktion revolutionieren und innovative Materialintegrationen die Effizienz steigern. Diskutieren Sie mit Fachleuten über digitale Einflussmöglichkeiten in der Produktion und erleben Sie praktische Anwendungen und Fallstudien aus erster Hand.

Programm und Anmeldung finden sie hier:

Am 25.04.2024 öffnete das Technologiezentrum Weißenburg erneut seine Türen im Rahmen des diesjährigen Girls‘ Days, um interessierten Mädchen einen Einblick in den Alltag unserer wissenschaftlichen Mitarbeitenden und unseren Räumlichkeiten zu gewähren.

Acht Schülerinnen hatten die Möglichkeit, im Bereich Kunststoff eigenständig Materialien zu erforschen und in unterschiedlichen Experimenten verschiedene Arten von Kunststoffen kennenzulernen und zu unterscheiden. Ein weiteres Thema war die Mülltrennung und -wiederverwendung, um das Umweltbewusstsein zu stärken und die Bedeutung der Nachhaltigkeit zu betonen.

So konnten wir auch dieses Jahr die großartige Gelegenheit nutzen, junge Mädchen die Wissenschaft und Forschung näher zu bringen und ihnen die Möglichkeit geben, praxisnahe Eindrücke am Technologiezentrum Weißenburg zu sammeln.

Am 07. & 08. Februar fanden die Bayerischen Kreislaufwirtschafts- und Ressourceneffizienztagen (KReTA) in der IHK für München und Oberbayern statt. Das Technologiezentrum Weißenburg im Namen der Technischen Hochschule Deggendorf durfte am zweiten Tag in Form von zwei Vorträgen und einem geplanten Workshop zum Thema „Kunststoffe in der Kreislaufwirtschaft – Chancen & Herausforderungen“ die Veranstaltung mitgestalten.

Prof. Dr. Rychkov hielt einen Vortrag über „die Nachhaltigkeit von Kunststoffen aus einer anderen Perspektive (Kunststoffe als funktionale Materialien)“, Herr Weiß präsentierte Ergebnisse des #DieWIRKT-Projektes zur ressourcenschonenden Kunststofftechnik. Die Teilnehmer hörten rege zu und boten im Nachgang Fragen zu beiden Vorträgen. Unter anderem wie die geplante Rezyklatquote von den Unternehmen erreicht werden kann, wenn es für bestimmte Branchen (z.B. Lebensmittel) noch keine zugelassenen Rezyklate aufgrund politischer Regulatorien gibt. Dies regte zu einer ausführlichen Diskussion von verschiedenen Seiten an und zeigte die Sichtweisen von unterschiedlichen Branchenlager auf. Nach beiden Vorträgen sollten die interessierten Zuhörerinnen und Zuhörer in einem Workshop eine Wertschöpfungskette zur Erhöhung der Kreislauffähigkeit von Kunststoffen anhand zweier ausgewählter Produkte und mögliche Leitlinien zum Circular Design erarbeiten. Leider konnte aus zeitlichen Gründen dieser Workshop nicht durchgeführt werden, wodurch die zu erzielenden Ergebnisse den Teilnehmern im Anschluss zur Verfügung gestellt werden.

Von den Teilnehmenden kam sowohl für die Vorträge des Technologiezentrums Weißenburg als auch für die vom Ressourceneffizienz-Zentrum Bayern organisierte Veranstaltung durchweg positives Feedback.

Bereits zum vierten Mal trafen sich führende Wissenschaftler zu einem chinesisch—deutschen DFG-Symposium am Technologiecampus der Technischen Hochschule Deggendorf in Weißenburg. Die von der Deutschen Forschungsgemeinschaft und dem Chinesisch—Deutschen Zentrum für Wissenschaftsförderung unterstützte Veranstaltung widmete sich im Zeitraum zwischen dem 11. und 15. September brandaktuellen Themen der Forschung im Bereich der kunststoffbasierten Ferroelektretmaterialien. Diese Grundlagenforschung findet heute bereits vielfach Anwendung in der Hochleistungsmikrofontechnik für Mobiltelefone, bei elastischer Sensorik zur Materialausdehnungsüberwachung in Großbauten wie Brücken, bis hin zum Einsatz als drucksensitiven Foliensensoren in der Medizintechnik. Das Symposium wurde sowohl vom wissenschaftlichen Leiter des Technologiezentrums Weißenburg, Professor Dr. Dmitry Rychkov, als auch von Professorin Dr. Xiaoqing Zhang von der Tongji Universität in Shanghai geleitet. Ursprünglich war die Veranstaltung bereits für 2020 geplant. Coronabedingt wurde sie jedoch drei Jahre verschoben und konnte nun endlich nachgeholt werden.

Am kunststoffcampus bayern fand das Symposium in dieser Form zum ersten Mal statt. Es bot den Teilnehmern ein abwechslungsreiches Programm, das vier Tage intensiver Vorträge und Diskussionen umfasste, gefolgt von einem fünften Tag, der einer Exkursion in die historische Altstadt von Nürnberg gewidmet war.

Das Besondere des Physiksymposiums: Die Vorträge der 21 Referenten bauten gezielt aufeinander auf. Die Referenten hatten im Gegensatz zu vergleichbaren Veranstaltungen bis zu 40 Minuten Zeit, Ihre Forschungsergebnisse dem internationalen Publikum vorzustellen und im Anschluss zu diskutieren. Professor Rychkov freute sich besonders über die Teilnahme an den Diskussionen: “Dieser rege Austausch ist für uns essentiell wichtig. Der persönliche Kontakt der Teilnehmenden erleichtert die zukünftige Forschung und weckt kreative Gedanken für neue gemeinsame Projekte.”

Das Technologiezentrum Weißenburg hat am 27.04.23 ein weiteres Mal am Girls´Day teilgenommen. Fünf interessierte Schülerinnen aus der Region konnten Einblicke in den Arbeitsalltag unserer wissenschaftlichen Mitarbeitenden und unsere Räumlichkeiten gewinnen.

Rund um das Thema Kunststoff und Kreislaufwirtschaft konnten die Mädchen Materialien erforschen und sich in Mülltrennung und -wiederverwendung üben, um das Umweltbewusstsein zu stärken und auf die Wichtigkeit der Nachhaltigkeit aufmerksam zu machen.

So konnten wir auch dieses Jahr die großartige Gelegenheit nutzen, junge Mädchen der Wissenschaft und Forschung näher zu bringen und ihnen die Möglichkeit geben, praxisnahe Eindrücke am Technologiezentrum Weißenburg zu sammeln.

Am 28.03.2023 war das Technologiezentrum Weißenburg auf der 23. Ausgabe der Jobbörse „First Contact“ in Deggendorf vertreten. Interessierte Studierende konnten sich in den Deggendorfer Stadthallen bei rund 160 Unternehmen einen Überblick über Weiterbildungsmöglichkeiten, Praktikumsplätze sowie Stellen für qualifizierte Berufseinsteiger verschaffen.

An einem der Stände präsentierte unter anderem das TZ Weißenburg die Technische Hochschule Deggendorf als Arbeitgeber und informierte über das umfangreiche Leistungsportfolio des Career Service der Hochschule. Die Studierenden interessierten sich außerdem sehr für die Kompetenzen in Forschung und Entwicklung rund um das Thema Kunststoffe, die Schwerpunkt am TZ Weißenburg sind.

Erneut hat die Technische Hochschule Deggendorf an der Messe KPA (Kunststoff Produkte Aktuell) am 08./09. März 2023 in Ulm teilgenommen. Gemeinsam mit 130 weiteren Ausstellern und zum vierten Mal in Ulm, konnte auch in diesem Jahr ein ansprechender Überblick der Kunststoffbranche geboten werden. Die TH Deggendorf beteiligte sich mit einem eigenen Vortrag zum Thema „Funktionsintegrierte Werkstoffe – Koronaentladung gegen Corona-Erkrankung“ am Rahmenprogramm der Messe. Professor Dmitry Rychkov, wissenschaftlicher Leiter des Technologiezentrums Weißenburg, informierte die interessierten Zuhörer darüber, wie Kunststoffe durch die Verankerung elektrischer Ladungen auf der Polymeroberfläche zu „Smart Materials“ werden und dadurch sogar zum Kampf gegen die Corona-Pandemie beitragen können. Die positive Resonanz im Anschluss an den Vortrag zeigte, dass „Smart Materials“ großes Interesse auslösen.

Am Messestand der TH Deggendorf wurde eine LED-Lampe als Ergebnis eines ZIM-Projekts (Zentrales Innovations-programm Mittelstand) ausgestellt. Die Entwicklung und Herstellung des metallisierten 3D-Grund-körpers zur Aufbringung von elektrischen Leiterbahnen erhielt große Anerkennung der interessierten Besucher und sorgte für angeregte Diskussionen. Durch die hohe Qualität der Fachgespräche mit oftmals direktem Bezug zu aktuellen Problemstellun-gen bot die KPA auch dieses Jahr wieder einen idealen Rahmen, um neue Kontakte zu knüpfen und bestehende Verbindungen neu aufleben zu lassen. Ganz nebenbei konnten dadurch mit regionalen und internationalen Unternehmen der Kunststoffbranche innovative Ideen für zukünftige Kooperationsprojekte in den Bereichen generiert werden.

Am Dienstag, dem 13.12.2022 erfuhr die 1.5 Jahre laufende Weiterbildungsinitiative ressourcenschonende Kunststofftechnik (#DieWirkt) ihr erfolgreiches Ende in Form einer Abschlussveranstaltung am Kunststoffcampus Bayern in Weißenburg. Die Initiative wurde vom Europäischen Sozialfonds gefördert. Ziel von #DieWirkt war, kleinen und mittelständischen Industrieunternehmen in der Region kostenfrei Themen zu den Schwerpunkten „Nachhaltigkeit“, „Recycling“ und „Kreislaufwirtschaft“ näher zu bringen und die Unternehmen zur Umstellung auf nachhaltigere Prozesse in der Kunststofftechnik zu motivieren.

Nach der offiziellen Begrüßung durch die wissenschaftliche Leitung (Anm. d. R. Prof. Dr. Roland Platz und Prof. Dr. Dmitry Rychkov) sowie dem Projektverantwortlichen Nico Schneider gab es durch Michael Thews (Berichterstatter für den Bereich Kreislaufwirtschaft und Ressourcenschutz in der SPD-Bundestagsfraktion und Mitglied im Umweltausschuss) neueste Informationen aus dem Bundestag zum Thema Kreislaufwirtschaft. Abschließend erfolgte, zusammen mit der IHK Akademie Mittelfranken, die feierliche Anerkennung der Teilnehmenden und die Übergabe der Teilnahmezertifikate.

Im Hauptteil der Veranstaltung wurden die Ergebnisse des Projekts präsentiert, welche sich in den letzten 18 Monaten entwickelt haben. In diesem Zusammenhang haben ausgewählte Kooperationspartner Good-Practice-Beispiele vorgestellt. Eines dieser Beispiele war der „STABILO Grow“ und wurde von Herrn Dietmar Kahn von der Firma STABILO International GmbH (Weißenburg) vorgestellt. Der neue innovative Füller von STABILO kann komplett in die Einzelteile zerlegt werden und besteht größtenteils aus nachwachsenden Rohstoffen. Selbst die verwendeten Kunststoffe werden aus Nebenprodukten der Papierherstellung (Zellulose und Talöl) hergestellt. Die unterrichteten Inhalte aus dem Projekt #DieWirkt konnte bei der Entwicklung des nachhaltigen Füllers dazu beitragen, dass der CO2-Fußabdruck durch Designoptimierung und nachhaltige Materialauswahl um ca. 70% im Vergleich zu einem Füller aus herkömmlichen Kunststoff reduziert werden konnte. Der „STABILO Grow“ ist seit kurzer Zeit auch schon auf dem Markt erwerbbar. Der TC Weißenburg freut sich sehr, dass die informativen Veranstaltungen, vor allem regionale Unternehmen, bei der Entwicklung von nachhaltigen Produkten unterstützen konnte.

Prof. Dr. Dmitry Rychkov, Wissenschaftlicher Leiter am Technologiezentrum kunststoffcampus Bayern in Weißenburg, wurde zum Mitglied des VDE Fachausschusses „Funktionswerkstoffe, Sensoren und Aktoren“ ernannt. Für Prof. Dr. Dmitry Rychkov ist es Auszeichnung und Bestätigung seiner Expertise zugleich. Denn der Verband der Elektrotechnik Elektronik und Informationstechnik e.V. (VDE) ist eine der größten Technologie-Organisationen Europas. Als einzige Organisation weltweit vereint der VDE dabei Wissenschaft, Standardisierung, Prüfung, Zertifizierung und Anwendungsberatung unter einem Dach. Das VDE Zeichen gilt seit 100 Jahren als Synonym für höchste Sicherheitsstandards und Verbraucherschutz.

Mitte Juni trafen sich am Technlogie Campus Weißenburg-Gunzenhausen (TCW) bereits zum elften Mal Vertreter aus Politik, Wirtschaft und Wissenschaft, um gemeinsam über das Thema Kreislaufwirtschaft zu sprechen. Gastgeber war die Gruppe um das Projekt #DieWirkt. Grundsätzlich war man sich einig darüber, dass die Politik hier deutlich aktiver werden muss, aber auch, dass es ohne ein stärkeres Mittun der Gesellschaft nicht klappen wird.

Alfons Brandl, MdL und Abgeordneter der CSU, wies gleich zu Beginn darauf hin, dass für die Kreislaufwirtschaft das Verständnis aller Beteiligten benötigt werde. „Die Politik“, so Brandl, „muss den rechtlichen Rahmen auf Basis der Nachhaltigkeits-Ziele der Vereinten Nationen schaffen und für die einzelnen Bereiche verständlich herunterbrechen.“ Ein partei- und ressortübergreifender Dialog könne innovative Ideen im Bereich der Kreislaufwirtschaft deutlich schneller auf die Straße bringen. Auch Martin Stümpfig (MdL) von den Grünen sieht angesichts des bereits Anfang Mai erreichten Erdüberlastungstages dringenden Handlungsbedarf: „Weniger Ressourcenverbrauch bedeutet stets weniger CO2-Emissionen. Die Kreislaufwirtschaft kann zur Erreichung unserer Klimaziele einen großen Beitrag leisten.“ Dazu sollten auch die Hochschulen stärker eingebunden werden. Sie könnten durch gute Wissenschaftskommunikation ein besseres Verständnis der komplexen Problematik in der Bevölkerung fördern.

Mit dem Blick auf die Verpackungen alleine ist es aber nicht getan. Zum ökologischen Fußabdruck zählen außerdem Energieverbrauch der Herstellung, Transportgewicht, oder der Recyclingaufwand. „Die öffentliche Hand und die Industrie“, erklärt Michael Weigelt, Geschäftsführer GKV/TecPart e.V., „ist gefordert, entsprechende Kreisläufe zu etablieren.“ CO2-günstige Produkte und Werkstoffe müssten möglichst lang im Kreislauf gehalten werden. Jedoch fehlten allein für Deutschland mindestens 1,5 Millionen Tonnen für die Wiederverwendung aufbereitetes Material. Woher diese sogenannten Rezyklate kommen sollen, bleibe eine offene Frage. „Eine wesentliche Voraussetzung, um dieses Problem abzumildern, ist die Reduzierung von Mischabfällen, in denen sich viele hochwertige Kunststoffe befinden“, so Weigelt weiter.

Ohne Zweifel müsse bereits in der Entwicklung von Produkten ein auf lange Lebensdauer orientiertes Design zur Anwendung kommen. Klebeverbindungen müssten generell reduziert werden. Passende Standards und auch ordnungsrechtliche Rahmenbedingungen gebe es dafür allerdings noch nicht. Auch wäre mehr Offenheit der Gesellschaft gegenüber anderen Formen der Nutzung zu begrüßen. Sharing-Modelle zum Beispiel. Bei verbraucherrelevanten Themen rund um Bio-Kunststoffe und deren Abgrenzung zu (industriell) biologisch abbaubaren Kunststoffen besteht nach Meinung der Experten und Teilnehmenden noch deutlicher Aufklärungsbedarf.

Viel Zeit bleibt nicht, wenn wir als Gesellschaft im Hinblick auf die Begrenzung der Erderwärmung den Umweltschutz bzw. Klimaschutz in den Vordergrund stellen wollen. Für Michael Weigelt nur eine rhetorische Frage: „Wir müssen uns jetzt ums Klima kümmern, aufräumen können wir später noch.“ Der Fokus solle deshalb auf die CO2-Bilanzen bei den Produkten gelegt werden. Ein digitaler Produktpass könne in diesem Kontext ein wichtiges Steuerungselement der Politik sein.

Um die klein- und mittelständisch geprägte Wirtschaftsstruktur der Kunststoffbranche bei ihrer Transformation zur Kreislaufwirtschaft zu stärken, wurde #DieWIRKT, eine Weiterbildungsinitiative für ressourcenschonende Kunststofftechnik, initiiert. Die Maßnahme wird mit knapp 377.000 Euro aus dem europäischen Sozialfonds gefördert. Am 13. Juli erfolgte der Startschuss am kunststoffcampus bayern, dem Technologie- und Studienzentrum der Technischen Hochschule Deggendorf (THD) in Weißenburg.

Die Kunststoffbranche erlebt in der öffentlichen Meinung eine wahre Talfahrt. Aber sind die Zeiten des künstlichen Wunderwerkstoffes tatsächlich passé? Man möchte es fast meinen, aber diese Frage lässt sich bei genauer Betrachtung nicht pauschal beantworten. Zwischen technisch notwendigem Einsatz und einer eher überflüssigen Verwendung von Plastik liegt eine gehörige Spannbreite. So dürfte es allen Unkenrufen zum Trotz äußerst schwierig sein, ohne den Einsatz von Kunststoffen mit seinen optischen, elektrischen und thermischen Eigenschaften die Klimakrise zu bewältigen. Allerdings muss der generelle Umgang mit Kunststoffen, das Produzieren und Konsumieren, neu gedacht werden. Dies beginnt genau genommen bereits beim Produktdesign, um einerseits Ressourcen sparsam einzusetzen und diese gleichzeitig erneut nutzbar zu machen. In Kombination mit geeigneten Verwertungstechnologien kann der Übergang zu einer geschlossenen Kreislaufwirtschaft gelingen.

Über den Dialog mit Forschenden und Verbänden soll der von Zielkonflikten und neuen Geschäftsmodellen geprägte Weg zu einem zirkulären Produktleben gemeinsam beschritten werden. Hierzu wurde bei der Auftaktveranstaltung am kunststoffcampus bayern in Weißenburg intensiv diskutiert. Die Grundlage für den Dialog lieferten die beiden eingeladenen Dozentinnen, die über die Vielzahl europäischer Verordnungen im Rahmen des Green Deal berichteten. Diese lassen erkennen, dass Circular Economy kein Trend ist, sondern eine Anforderung. Einen zugehörigen Faktencheck CO2 präsentierte Bettina Schlüter von der UNO INO eG. Für die Kreislaufwirtschaft als Chance warb Katharina Schweitzer von der Circular Economy Initiative Deutschland mit praxisnahen Beispielen aus der Verpackungsbranche. Gerade die wird nämlich im Green Deal der EU explizit adressiert.

Beim anschließenden Diskussionspanel ging es um konkrete Fragestellungen hinsichtlich Status Quo und zukünftiger Entwicklungen. Es wurde deutlich, dass Kooperationen entlang der gesamten Wertschöpfungskette notwendig sind, um die Herausforderungen der Transformation erfolgreich angehen zu können. Schon bald werden weitere Veranstaltungen der Weiterbildungsinitiative #DieWIRKT folgen. Um neue Impulse für gemeinsame Best-Practice Beispiele zu setzen.

Termine & Infos:

Prof. Dr. Dmitry Rychkov, Wissenschaftlicher Leiter am Technologiezentrum kunststoffcampus Bayern in Weißenburg, wurde Ende Mai 2021 als Associate Editor für das in Fachkreisen renommierte Magazin »Transactions on Dielectrics and Electrical Insulation« (TDEI) benannt. Das Journal, das einen Impact Factor von 3,3 hat, ist die offizielle Kommunikationsplattform der Forschungsgesellschaft »Dielectrics and Electrical Insulation Society« (DEIS; https://ieeedeis.org/ ).

Als Associate Editor (AE) wird Prof. Rychkov eine wichtige Rolle im Peer-Review-Verfahren des Journals spielen. Bei der Prüfung eingereichter Papers benennt der AE zwei oder gegebenenfalls auch mehrere Reviewer, koordiniert die Kommunikation innerhalb des Reviewprozesses und trifft am Ende die Entscheidung, ob eine Arbeit zur Publikation angenommen wird, nochmals überarbeitet werden muss oder gar abgelehnt wird. Prof. Rychkov ist seit zehn Jahren Mitglied des »The Institute of Electrical and Electronics Engineers« (IEEE). Er hat bereits mehrfach in TDEI publiziert, weshalb diese verantwortungsvolle Aufgabe nun an ihn herangetragen wurde.

In Hutthurm entsteht ein neuer Technologiecampus

In Hutthurm entsteht ein neuer Technologiecampus

Die Technische Hochschule Deggendorf (THD) wird ihre bisherigen Forschungs- und Entwicklungsaktivitäten im Bereich der „Polymeren Werkstoffe und deren Anwendung“ ausweiten. Als Außenstelle des in Weißenburg-Gunzenhausen bereits bestehenden Technologiezentrums wird im Markt Hutthurm ein weiterer Technologiecampus (TC) für Kunststofftechnologie eingerichtet. Der Startschuss fällt voraussichtlich im Frühjahr 2019.

„20 Technologiecampus gibt es insgesamt in Bayern, die Hälfte davon betreibt alleine die THD“, berichtete THD-Präsident Sperber im Rahmen eines gemeinsamen Pressegesprächs am „kunststoffcampus“ in Weißenburg nicht ohne Stolz. Der zehnte und jüngste Standort wird im kommenden Jahr im Markt Hutthurm an den Start gehen und gemeinsam mit dem Technologiecampus in Weißenburg-Gunzenhausen unter der Marke „kunststoffcampus bayern“ agieren.

Die bisherigen technologischen Schwerpunkte am TC in Weißenburg liegen unter anderem in der Entwicklung und Herstellung neuer Kunststoffcompounds, der Direktmetallisierung, dem Bewitterungs- und Alterungsverhalten von Kunststoffen, der Oberflächenmodifizierung sowie bei temperaturüberlagerten Bewegungsstudien von Kunststoffmodulen. Dem gegenüber soll sich das neue Technologiezentrum in Hutthurm zunächst auf die Simulation von komplexen Fließprozessen in der Kunststofffertigung, die Herstellung von Leichtbaustrukturen und auf die Digitalisierung von Fertigungsprozessen und Materialströmen konzentrieren. Als Querschnittsthema für beide Einrichtungen gilt die Entwicklung von nachhaltigen und ressourcenschonenden Produktionsprozessen im Bereich der Kunststofftechnik.

Ziel der THD ist es, kunststoffverarbeitenden Unternehmen ein möglichst breites Kompetenzprofil für die Durchführung von Forschungs- und Entwicklungsvorhaben zu bieten. Gleichzeitig soll ein Höchstmaß an Synergien zwischen den beiden Technologieeinrichtungen erzeugt werden. Deshalb werden unter der Verantwortung des bisherigen Fachlichen Gesamtleiters des „kunststoffcampus bayern“ im Technologiezentrum in Weißenburg, Prof. Dr. Christian Wilisch, zentrale Verwaltungsstrukturen zur Steuerung der beiden Einrichtungen aufgebaut. Zur Erleichterung der Gesamtkoordination werden außerdem beide Technologiezentren unter eine eigene wissenschaftliche Leitung gestellt. Beim Technologiezentrum in Weißenburg hat diese Aufgabe Prof. Dr. Sigrid Schwub übernommen, die Ende des vergangenen Jahres von der TH Deggendorf zur Professorin für das Lehrgebiet Werkstoffwissenschaften berufen wurde. Die wissenschaftliche Leitung für das neue Technologiezentrum in Hutthurm soll im Laufe des Jahres gesucht und berufen werden.

Prof. Sperber, Landrat Franz Meyer (Landkreis Passau), Landrat Gerhard Wägemann (Landkreis Weißenburg-Gunzenhausen), Oberbürgermeister Jürgen Schröppel (Weißenburg) und der Erste Bürgermeister des Marktes Hutthurm, Hermann Baumann, zeigten sich zuversichtlich, dass die neue Außenstelle des „kunststoffcampus bayern“ in Niederbayern ein wichtiger Technologiepartner für die dortige heimische Industrie werden wird. Aber selbstverständlich werden die Synergieeffekte die anwendungsorientierte Forschung an beiden Standorten stärken und somit auch die weitere Einwerbung von Fördermitteln aussichtsreicher machen.

Neben der Berufung eines wissenschaftlichen Leiters für den Standort Hutthurm sind die Herrichtung des bereits bestehenden Industriegebäudes im Gewerbegebiet des Marktes Hutthurm sowie weiterführende Diskussionen mit regionalen und überregionalen Industriepartnern zur fachlichen Ausrichtung die vordringlichsten Aufgaben, die in den nächsten Monaten für das „kunststoffcampus bayern“ anstehen.

Der Freistaat Bayern unterstützt den Aufbau des neuen Technologiezentrums in Hutthurm mit einer staatlichen Anschubfinanzierung. Der Landkreis Passau erklärte sich im Zuge des Projektförderantrages dazu bereit, gemeinsam mit dem Markt Hutthurm den kommunalen Part der Anschubfinanzierung zu übernehmen. Bei einer Laufzeit von fünf Jahren wird dabei mit Kosten von bis zu 300.000 Euro gerechnet.

04. April 2018 | THD-Pressestelle (JK)

Startschuss für das mit 1,75 Mio. Euro geförderte Projekt „Nachhaltige Wertschöpfungskette“ am kunststoffcampus in Weißenburg

Am 21.02.2017 findet ab 13:00 Uhr die Auftaktveranstaltung des Projekts 'Nachhaltige Wertschöpfungskette' am kunststoffcampus in Weißenburg statt. Das Projekt wird mit 1,75 Mio Euro europäischer Fördermittel bezuschusst.

Interessierten Unternehmen werden die Kooperationsmöglichkeiten sowie die bisherige maschinelle Ausstattung des Kunststoffcampus vorgestellt. Im Rahmen mehrerer Innovationsworkshops werden zudem für die Unternehmen relevante, konkrete Ansatzpunkte erarbeitet. Eine Teilnahme ist nur nach vorheriger Anmeldung möglich.

20. Februar 2017 | THD-Pressestelle (CM)

Im kunststoffcampus bayern in Weißenburg fand nunmehr eine Sitzung des Forums Wissenschaft der Europäischen Metropolregion Nürnberg statt. In seiner Doppelrolle als Gastgeber sowie als Politischer Sprecher des Forums Wissenschaft freute sich Landrat Gerhard Wägemann, neben dem Fachlichen Sprecher Prof. Dr. Godehard Ruppert (Präsident der Universität Bamberg) und dem Forum-Geschäftsführer Horst Müller (Wirtschaftsreferent der Stadt Fürth) eine Reihe von Vertreterinnen und Vertretern der Hochschulen und wissenschaftlichen Einrichtungen der Metropolregion im kunstoffcampus in Weißenburg begrüßen zu können.

Im Rahmen seiner Begrüßung der Forumsteilnehmer erläuterte Landrat Wägemann kurz die Entstehungsgeschichte des kunststoffcampus bayern als regionales Leuchtturmprojekt und wies auf die Bedeutung dieser Einrichtung zur Fachkräftesicherung sowie für den Technologietransfer in der regionalen Kunststoffbranche hin. Im Vorfeld der Sitzung hatten die Mitglieder des Forums die Gelegenheit, das Leistungsspektrum des kunststoffcampus mit seinem Technologie- und Studienzentrum im Rahmen einer Führung mit dem Fachlichen Gesamtleiter, Prof. Dr. Christian Wilisch, näher kennenzulernen.

In den Sitzungen des Forums wird neben einigen Leuchtturmprojekten intensiv diskutiert, wie die Wissenslandschaft der Europäischen Metropolregion Nürnberg mit ihren 37 Hochschuleinrichtungen in der öffentlichen Wahrnehmung noch besser vermittelt werden kann. Die Bandbreite reicht dabei von Institutionen wie der Universität Erlangen-Nürnberg über Forschungs- und Bildungseinrichtungen bis hin zu kleinen Studien- und Forschungseinrichtungen, wie z.B. den kunststoffcampus bayern in Weißenburg. Da die Wissenschaft in der Metropolregion sehr breit gestreut ist, geht es darum, die verschiedenen Interessenslagen und Kompetenzen der Einrichtungen herauszuarbeiten und miteinander zu vernetzen. Weiterer zentraler Schwerpunkt der Forumsarbeit liegt darin, das technologische Entwicklungsleitbild auf dem Gebiet der Metropolregion fortzuschreiben und zu begleiten. Einmal im Jahr veranstaltet das Forum Wissenschaft den Wissenschaftstag der Europäischen Metropolregion Nürnberg, der durch die Hochschulstandorte der Metropolregion zieht und Entscheidern aus Politik, Wirtschaft, Forschung und Bildung dabei als Plattform zum Netzwerken und Ideenaustausch dient. In der Forumssitzung im kunststoffcampus bayern erfolgte u.a. ein Rückblick auf den Wissenschaftstag 2016 an der Universität Bayreuth sowie ein Ausblick auf die laufenden Vorbereitungen des anstehenden Wissenschaftstages, der am 28.07.2017 an der Universität Bamberg stattfinden wird.

Über die Metropolregion Nürnberg